業內關於製造業轉型升級的方向大體有兩條路徑:一是市場化的轉型,包括自建品牌和分銷渠道,向「價值鏈高端」環節攀升,這主要表現在一些外貿代工企業;二是改造生產製造環節,採取更先進的生產技術、生產管理方式來提升效率,最終表現為製造業市場競爭力的增強和盈利水平的提升。

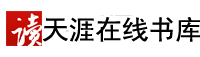

關於中國製造業轉型升級,業界一直存在兩種常見誤區。第一種是「微笑曲線」誤區,認為製造業沒有吸引力。1992年,台灣企業家施振榮提出了「微笑曲線」(smile curve)理論。這一理論認為,曲線左側的研發、設計、材料採購和曲線右側的品牌、物流、渠道、金融等附加價值高,利潤空間大;而處在曲線中間弧底位置的加工、組裝、製造等,技術含量不高,附加價值低,利潤微薄。中國產業界對「微笑曲線」奉為經典並因此陷入迷惘。在這一思想指導下,中國製造業轉型升級的方向必須向價值鏈高端延伸,包括走品牌化或者研發、設計的道路。

事實上,理論和實踐都存在相反的現象。比如,2004年日本索尼中村研究所所長中村末廣就提出了「武藏曲線」,即和微笑曲線相反的拱形曲線——真正最豐厚的利潤源正是在「製造」上。2005年6月,日本曾經發表《2004年度製造業白皮書》。該報告在對不到400家製造業企業進行調查時,提出了在「研究」、「開發·設計·試制」、「製造·組裝」、「銷售」、「售後服務」等業務階段(工程)中,「哪一個業務階段的利潤率最高」的問題,而結果認為「製造·組裝」利潤率最高的企業非常多。這份調查驗證了中村末廣的判斷。其實,這種看法和數據說明,日本企業的製造偏好固然與該國的「物造文化」有關,但也說明,加工製造環節並非無用武之地,關鍵是要提高管理和組織能力。之所以中國製造業被微笑曲線所迷惑,是因為:我們的企業管理水平不高,「製造」應有的利潤遠遠沒有體現出來。

微笑曲線與武藏曲線

第二個誤區是「機器換人」或者包括物聯網、傳感器在內的各類「高大上」的技術改造思路。首先,以「機器換人」為主要內容的技術改造,解決的主要是人力成本降低和效率提高的問題,但這並不是目前中國製造業的主要制約要素。其次,機器人確實可以提高某個操作環節的效率,但並不一定能提升企業的整體效率,要讓機器人真正發揮作用還需要對生產管理、人力資源管理和信息化管理等「軟件」與生產線的硬件進行同步規劃。這就意味著機器並不是最主要的技改內容,系統思考更加重要。第三,中國99%的中小微企業,面臨資金短缺、訂單不穩定、人才匱乏等諸多困難,而機器人的投入較大,一旦遇到市場波動、產能閒置,轉產時這些先進的設備又會成為負擔。實際上,整套生產管理體系的革新是製造業轉型升級的關鍵所在。

製造業的轉型升級涉及諸多能力的提升,諸如生產製造能力、融資能力、研發設計能力、管理組織能力、網絡拓展能力以及品牌運維能力等。同時,轉型升級的路徑也是多元化的,有品牌化路徑、研發設計路徑,也有管理路徑。但不論走什麼道路,其最終表現應該是企業盈利水平增長、適應市場需求的靈活性提高、抗風險能力增強。那麼,在中國互聯網經濟崛起的背景下,在這樣一個以海量小微企業為主的國家裡,什麼樣的方式是最適合的路徑呢?

回顧世界百年製造業歷史,可以發現製造業的重大革命主要來自生產方式以及管理思想的變革。改變世界製造業的三個人——亨利·福特(流水線生產)、大野耐一(TPS生產)和高德拉特(TOC理論),都是因為其管理思想影響了世界製造業,而不是因為某項科技發明。亨利·福特因發明流水線生產方式而使福特公司獲得巨大效益。1914年福特公司的1.3萬名工人生產了26.7萬輛汽車,而同期美國其餘299家工廠的66萬名工人僅生產了28.6萬輛汽車,福特公司的人均效率是其他公司的47倍。大規模生產方式的應用推廣讓美國的工業水平大幅超過歐洲。19世紀中葉,美國經濟發展水平還遠遠落後於英國,但到福特流水線上線的1913年,美國的工業產品已佔全球工業產品總數的三分之一,超過了英、法、德、日四國工業產品的總和。歐洲人在很長一段時間裡,都不能很好地理解這一切是如何發生的,也不能很好地理解和適應大規模生產的要求。

到了20世紀70年代,為失去製造業優勢而感到不安的國家變成了美國。面對日本企業的精益生產,美國企業深感訝異。美國伯克利大學研究製造業的學者科亨和澤斯曼也指出:「我們的競爭力惡化的根本原因可以在生產環節找到,我們是輸在車間裡。」美國企業史學會主席拉佐尼克在《車間裡的競爭優勢》中寫道:日本人大量地採用了準時生產系統(JIT)和柔性生產技術(FMS),以及相應的勞動~管理制度創新。值得注意的是,這裡面高科技技術和設備倒不是重點。因為同時期,美國在高技術領域遠遠超過日本。而日本TPS的兩個主要支柱就是「準時化」與「自動化」。這個「動」字是豐田人自造的,不是「自動化」,是帶有人字旁的「自動化」。

之後,以色列物理學家、企業管理大師高德拉特博士在20世紀80年代提出TOC(Theory of Constraints,約束理論)。TOC將複雜的問題簡化,將整個企業系統看成一個環節互相依存的鏈條,將改善環節聚焦在鏈條中最薄弱的地方——「瓶頸」,充分利用瓶頸來實現效益最大化。TOC在美國及其他國家得到廣泛應用,包括IBM、通用汽車、寶潔、AT&T、飛利浦、ABB、波音等。2006年,美國運營管理協會(APICS)抽查了21家企業的100多個改善項目,研究結論得出:TOC的改善效果是6 Sigma的20倍,是TPS的9倍。

小結:無論是流水線生產、TPS生產還是TOC,這幾種管理體系的一個共同特點就是從來不去追求成本或者局部的生產效率,而追求的是企業整體盈利性的提升,其中關鍵又是「流動性」這一指標。資金的流動性對企業經營的影響毋庸贅言,而好的資金流動性則源於好的物料、產成品的流動性。TOC更是從整個供應鏈的角度來看待「流動性」,包括從原材料一直到將產成品交付到客戶手上(實現銷售)的整個過程。企業一旦具有了好的流動性,成本降低、庫存減少、準時交貨率提升都是水到渠成的事情。目前,中國製造業最大的問題並不是技術水平差或生產效率低下,更多的是生產與市場的脫節,以及供應鏈上各個環節的停頓與積壓。例如,產能過剩、設備閒置、生產週期長、新產品開發慢、產品不適銷、庫存積壓等問題。因此,對於中國製造業的轉型升級,應當摒棄「局部優化」的技術改造思路。無論是消費品還是工業品生產製造,只有從市場需求-生產-採購的供應鏈整體效益角度出發,才可能探索出正確的路徑。